Построение моделей цифровых двойников изделий электронной техники (Леонид Чашкин, OSEDUCONF-2025)

Материал из 0x1.tv

- Докладчик

- Леонид Чашкин

Цифровой двойник изделия — система, состоящая из цифровой модели изделия и двусторонних информационных связей с изделием или его составными частями.

В настоящее время актуальным направлением развития остаётся создание цифровых двойников изделий с высокой точностью (более 95%).

Актуальность цифровых двойников связана с возможностью их использования на всех этапах жизненного цикла изделия.

Содержание

Видео

Презентация

Thesis

Цифровой двойник изделия — система, состоящая из цифровой модели изделия и двусторонних информационных связей с изделием или его составными частями[1].

В настоящее время актуальным направлением развития остаётся создание цифровых двойников изделий с высокой точностью (более 95%)[2]. Актуальность цифровых двойников связана с возможностью их использования на всех этапах жизненного цикла изделия.

В первую очередь это позволяет уменьшить издержки на проводимые испытания изделия электронной техники. Более того, внедрение цифровых двойников позволяет обеспечить конкурентоспособность производимых изделий и повысить скорость их вывода на рынок.

Многие компании уже начинают создавать модели цифровых двойников изделий различной сложности.

Для увеличения скорости и точности создания моделей цифровых двойников требуется разработка системы для проведения виртуальных испытаний. Данная система в первую очередь должна позволять связывать цифровые модели и изделия электронной техники, а также накапливать, проводить анализ и сравнение получаемых данных.

Целью разработки данной системы является повышение достоверности имитационных моделей изделий электронной техники с учётом электрических, тепловых характеристик и надёжности.

Алгоритм

Алгоритм построения цифрового двойника включает следующие шаги:

- Создание цифровой модели изделия

- Создание связи изделия с цифровой моделью

- Получение данных с изделия

- Верификация модели на основе реальных данных

Острой проблемой здесь остаётся поиск и создание качественной цифровой модели изделия, которая позволяла бы с наибольшей

точностью имитировать работу реального устройства.

Частично данная проблема решается за счёт проводимой верификации модели и корректировки её параметров, однако в связи с невозможностью измерения абсолютно всех характеристик каждого узла цепи данная верификация позволяет лишь ненамного повысить точность будущего цифрового двойника, но не сможет заменить качественную цифровую модель.

После верификации имитационной модели происходит работа цифрового двойника, которая состоит из получения данных с изделия, расчёта модели, сравнения показателей, вычисления целевых функций, анализа результатов.

Архитектура системы

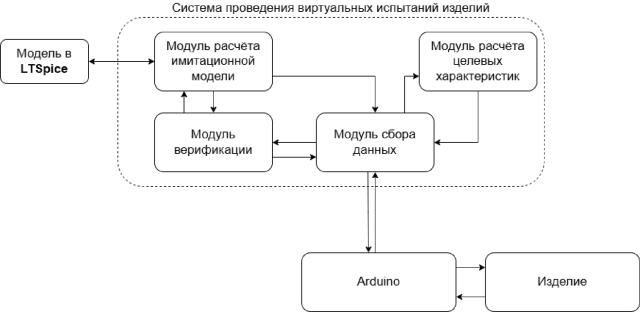

Архитектура системы для проведения виртуальных испытаний с использованием цифровых двойников представлена на рисунке. Модули системы написаны на языке программирования Python:

Связь датчиков изделия с системой происходит через платформу Arduino. Данные передаются через последовательный Serial

порт.

Система состоит из 4 основных модулей:

- Модуль сбора данных осуществляет взаимодействие с платформой Arduino, а также с другими модулями для накопления получаемых данных и расчётных характеристик

- Модуль верификации позволяет приблизить характеристики имитационной модели к характеристикам изделия.

- Модуль расчёта имитационной модели взаимодействует с моделью, построенной в программном обеспечении LTSpice, с помощью библиотеки PyLTSpice языка программирования Python.

- Модуль расчёта целевых характеристик позволяет рассчитывать заданные целевые электрические характеристики изделия и его модели

Результаты

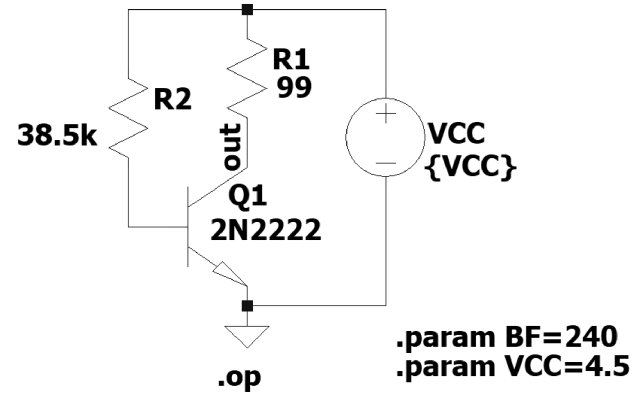

В настоящий момент проведено тестирование системы на примере транзисторного усилительного каскада по схеме с общим эмиттером:

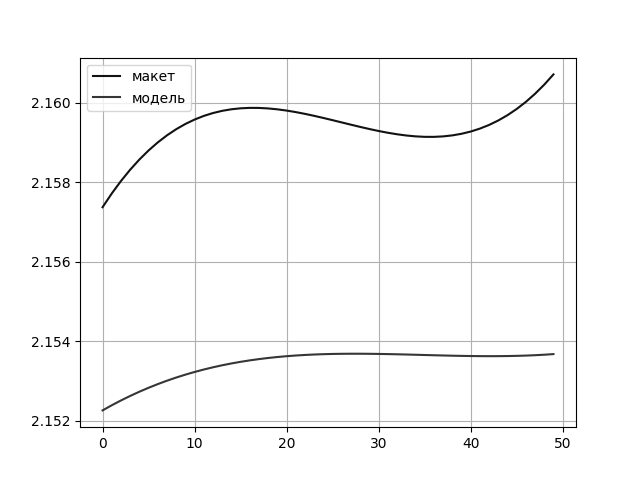

Результаты моделирования представлены на рисунке.

Результаты были обработаны с помощью сглаживающей функции.

Результаты с изделия (на макете) (верхняя кривая) отличаются от результатов модели (нижняя кривая) не более чем

на 0,006 В. Данная разница может быть вызвана погрешностью датчиков, а также ограничениями платформы Arduino при

измерении напряжения.

Таким образом, на данной схеме погрешность модели составляет около 0,3%.

Однако столь низкая погрешность может быть вызвана верификацией модели, во время которой изменяются характеристики транзистора, чтобы минимизировать разницу с реальным изделием. Для более точной оценки достоверности модели цифрового двойника требуется учёт большего количества параметров, в том числе, например, тепловых характеристик. Также точность может понизиться при создании цифрового двойника комплексных изделий с большим количеством характеристик.

Перспективы развития

В дальнейшем планируется обработка более комплексных имитационных моделей. Для увеличения точности цифрового двойника возможно добавление измерения тепловых характеристик с проведением теплового моделирования.

В качестве целевых показателей необходимо добавление параметров надёжности, для расчёта которых может быть использовано программное обеспечение АСОНИКА[3].

Разрабатываемая система позволит агрегировать и собирать данные о виртуальных испытаниях различных изделий, а также их имитационных моделей.

Накапливаемые данные могут в дальнейшем быть использованы для создания модели нейронной сети для динамического анализа характеристик изделия и имитационной модели с целью автоматического выявления проблем на компонентах изделия.

Исходный код проекта → https://github.com/lbchashkin/digital_twin

Примечания и ссылки

- ↑ ГОСТ Р 57700.37–2001 «Компьютерные модели и моделирование. Цифровые двойники изделий. Общие положения»

- ↑ Семёнова К. В. Разработка цифровых двойников силовых трансформаторов / К. В. Семёнова, А. И. Тихонов, И. С. Снитько, А. В. Подобный, А. А. Каржевин // Надёжность и долговечность машин и механизмов. — Иваново, 2020. — С.~307—311.

- ↑ Программный комплекс АСОНИКА-К, [1]